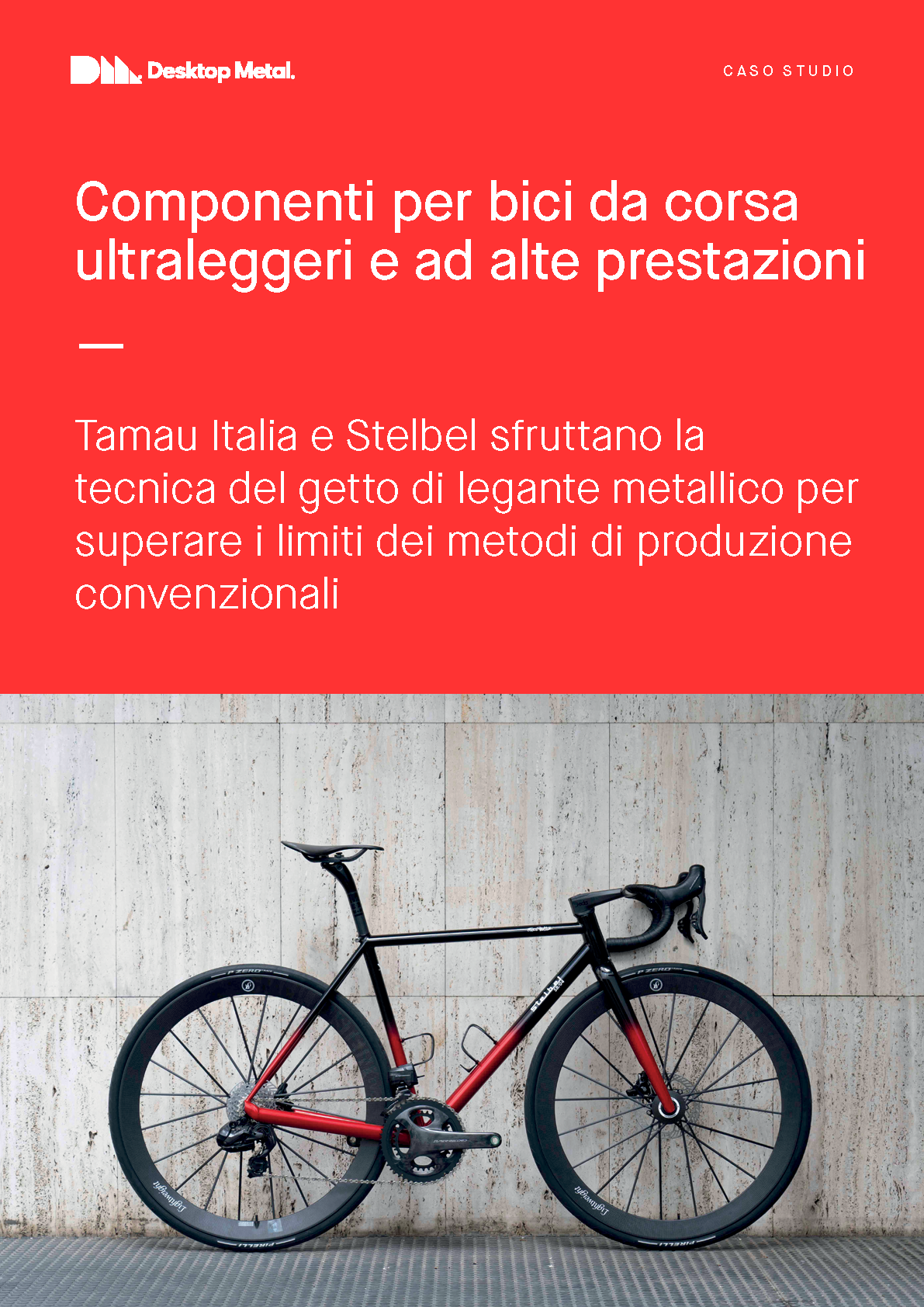

Componenti per bici da corsa

ultraleggeri e ad alte prestazioni

Tamau Italia e Stelbel sfruttano la tecnica del getto di legante metallico per superare i limiti dei metodi di produzione convenzionali

Criteri rigorosi per biciclette da corsa

La regione di Bergamo in Italia ha una profonda tradizione ciclistica. È anche la sede centrale di Stelbel, un un marchio registrato di Cicli Corsa e un produttore leader di biciclette da corsa di alta gamma, componenti e accessori, famoso per il suo marchio di telai Stelbel. Stelbel si impegna a produrre continuamente biciclette da corsa innovative e ad alte prestazioni con la migliore tecnologia disponibile per soddisfare le esigenze specifiche dei ciclisti.

Stelbel sa che le esigenze dei ciclisti differiscono tra bici casual e da corsa in diverse aree chiave, come velocità, efficienza e prestazioni. A differenza dei ciclisti casual che spesso percorrono distanze più brevi a un ritmo rilassato, i ciclisti da corsa percorrono lunghe distanze ad alta velocità e si allenano ampiamente con le loro biciclette. Di conseguenza, le bici da corsa di Stelbel devono soddisfare criteri rigorosi, tra cui:

- Telai leggeri

- Elevate prestazioni aerodinamiche per ridurre la resistenza dell’aria

- Geometria che consente curve strette e accelerazioni rapide

- Durata poiché le parti ad alte prestazioni si usurano più velocemente

- Altamente personalizzabile per adattarsi agli obiettivi prestazionali del pilota, alla meccanica del corpo unica e allo stile di guida

Tuttavia, questi fattori rendono le biciclette da corsa molto difficili, lunghe e costose da produrre, specialmente con metodi di produzione tradizionali come CNC, fusione a cera persa e stampaggio a iniezione di metallo (MIM). Le limitazioni geometriche di questi metodi rendono difficile produrre forme complesse e con questi processi di produzione, piccoli lotti e produzioni personalizzate sono molto costosi. Soprattutto per le biciclette, questi fattori creano limitazioni nel bilanciamento del peso e della resistenza meccanica dei componenti.

Per superare le sfide dei metodi di produzione tradizionali per i suoi prodotti per il ciclismo, Stelbel ha collaborato con Tamau Italia, un’azienda manifatturiera specializzata nella produzione di parti metalliche ad alte prestazioni utilizzando tecnologie avanzate come la stampa 3D binder jet di Desktop Metal. L’obiettivo principale della partnership era migliorare le prestazioni aerodinamiche, ridurre il peso e aumentare le possibilità di personalizzazione dei prodotti per il ciclismo Stelbel. L’azienda ciclistica ha anche cercato di ridurre i tempi e i costi di produzione dei suoi prodotti personalizzati, migliorando al contempo la durata dei design avanzati.

La collaborazione con Tamau Italia ha dimostrato come la stampa 3D in metallo con tecnologia binder jet abbia migliorato con successo le prestazioni e il design delle parti delle biciclette da corsa e abbia persino creato innovazioni. Il binder jetting in metallo ha inoltre ridotto significativamente i tempi e i costi di produzione rispetto al CNC.

I vantaggi della stampa 3D di componenti di bici da

corsa con la tecnologia Binder Jetting

Sebbene Tamau Italia abbia diverse tecnologie di produzione interne, l’azienda è stata convinta fin dall’inizio del progetto che la stampa 3D binder fosse la soluzione. Costruendo progetti complessi strato per strato basati su un modello digitale generato dal software, il team ha superato le seguenti limitazioni dei processi di produzione convenzionali nella produzione di componenti per bici da corsa ad alte prestazioni:

✔️ Libertà di progettazione

✔️ Rapporto resistenza/peso

✔️ Personalizzazione avanzata

✔️ Produzione efficiente

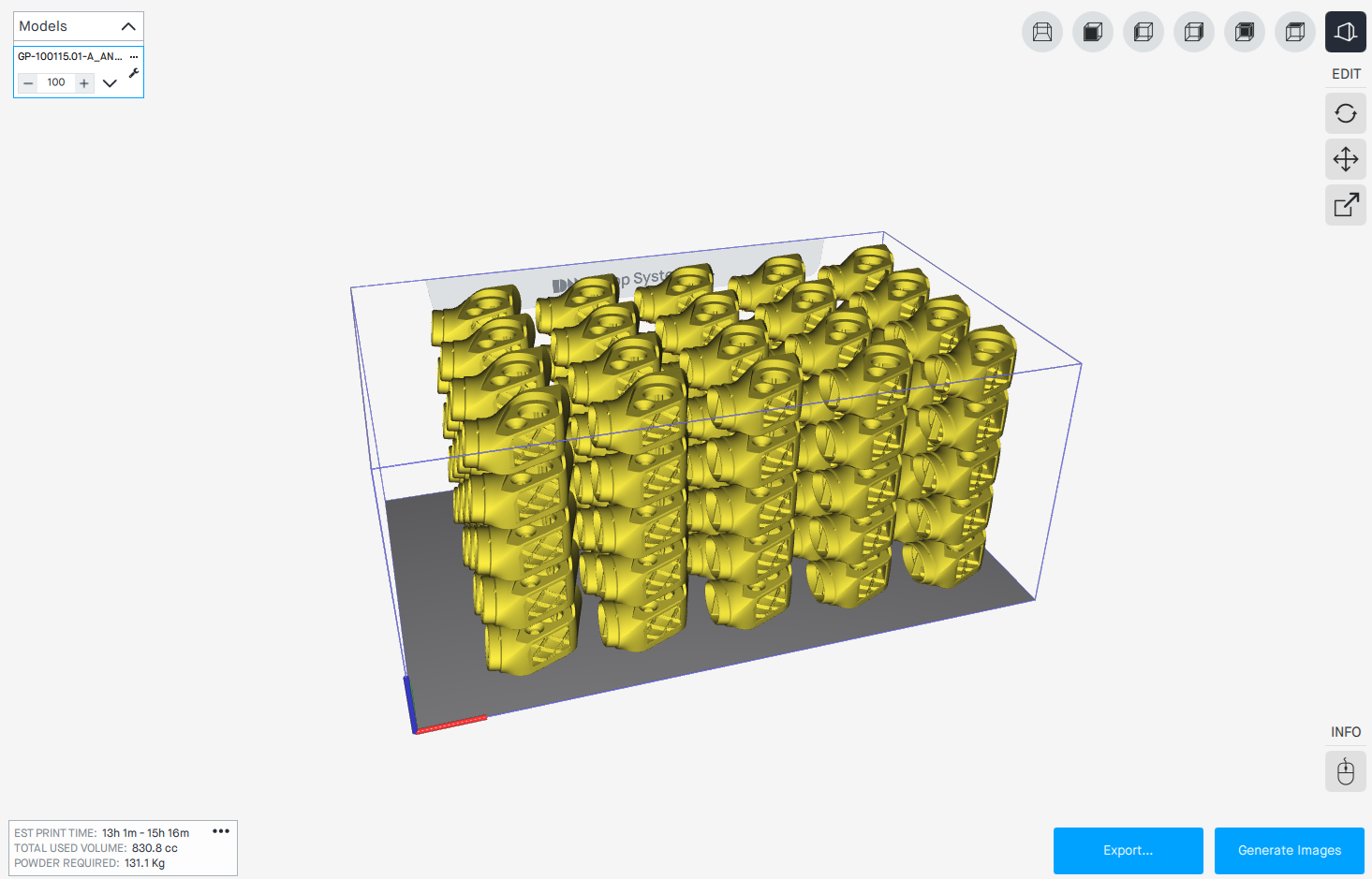

È possibile stampare 100 parti del modello 1 in un singolo ciclo di costruzione sul sistema Desktop Metal Shop senza la necessità di strutture di supporto

“Il design stampato in 3D delle parti complesse,

con i nostri aspetti estetici e tecnici desiderati, ha garantito che le saldature necessarie e, di conseguenza, le deformazioni potessero essere ridotte.”

Un rappresentante di Stelbel