Orologi di lusso unici e altamente personalizzati

Tamau Italia ed EXOTIME utilizzano la tecnologia binder jetting per sfidare l’orologeria

convenzionale

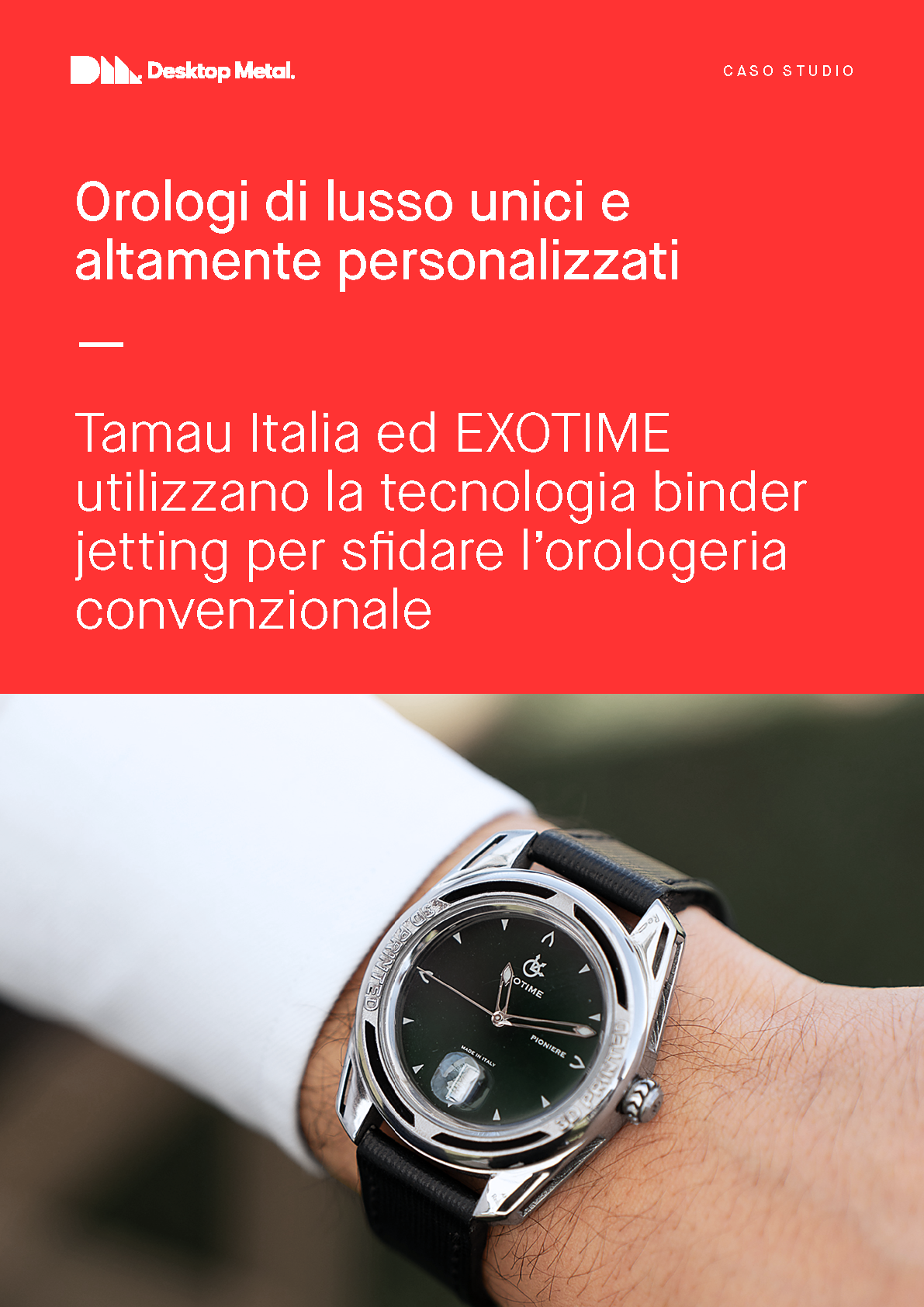

L‘industria mondiale degli orologi di lusso

L’industria degli orologi di lusso è un mercato altamente competitivo, con marchi svizzeri che detengono una posizione dominante. Tuttavia, anche marchi italiani, tedeschi, giapponesi e dei mercati emergenti svolgono un ruolo significativo. Per mantenere la quota di mercato, i marchi devono innovare costantemente per attrarre collezionisti e appassionati di orologi di lusso. EXOTIME, un microbrand Italiano emergente, sta implementando con successo continua innovazione combinando la tradizione artigianale italiana con la tecnologia di stampa 3D in metallo all’avanguardia. Il risultato sono orologi di alta qualità che fondono design unici, iconici e innovativi con un’eccellente qualità e ampie opzioni di personalizzazione. EXOTIME è famosa per le sue casse monoblocco stampate in 3D e gli inserti in pietra personalizzabili.

I limiti dei processi di orologeria convenzionali

- La produzione di design intricati è una delle sfide principali, che ha impedito a EXOTIME di creare continuamente prodotti innovativi.

- Per EXOTIME, la capacità di fabbricare orologi unici su richiesta e di riprogettare qualsiasi componente dell’orologio è essenziale anche per l’azienda.

- EXOTIME utilizzava in precedenza la lavorazione CNC per produrre la cassa dell'orologio, ma questo processo era molto costoso e non riduceva il peso del componente.

Per affrontare queste sfide poste dai metodi di produzione tradizionali per i suoi componenti di orologi di lusso, EXOTIME ha collaborato con Tamau Italia, un’azienda manifatturiera specializzata nella produzione di parti metalliche ad alte prestazioni utilizzando tecnologie avanzate come la stampa 3D binder jetting di Desktop Metal. L’obiettivo principale della partnership era quello di migliorare le geometrie dei suoi componenti di orologi, tra cui casse, lunette, corone e fibbie. Questa iniziativa mirava a garantire che gli orologi finiti avessero un aspetto più sofisticato e unico, oltre ad essere più leggeri grazie alla progettazione per la produzione additiva (DfAM). Inoltre, EXOTIME ha cercato di accelerare il processo di produzione e ridurre i costi di prototipazione.

I vantaggi della stampa 3D dei componenti degli orologi

A differenza della produzione tradizionale, che spesso richiede stampi o utensili specifici per ogni design, il binder jetting metallico può produrre design diversi senza alcun utensile, eliminando i numerosi passaggi e costi della fabbricazione degli utensili. Di conseguenza, il getto di legante metallico facilita un approccio semplificato, rapido e conveniente per la creazione di

componenti personalizzati.

✔️ Geometria fattibile: Consente geometrie più

complesse e uniche

✔️ Tempo di produzione: 5-7 giorni

✔️ Costi per piccoli lotti: Competitivo

✔️ Personalizzazione: Facile ed economico

✔️ Finitura superficiale: Personalizzabile con

trattamenti avanzati

“Grazie alla produzione additiva siamo in grado di creare orologi completamente personalizzati modificando il design di diversi componenti in base alle esigenze del cliente. Il getto di legante ci ha consentito di ridurre al minimo le spese di prototipazione e di valutare più varianti prima della produzione.”

Riccardo Pinos, fondatore, EXOTIME